探秘三伏贴源头工厂,传统工艺与现代品质的融合之道

每年盛夏,随着三伏天的到来,一种承载着千年中医智慧的养生方式——三伏贴,总会成为大众关注的焦点。而在这背后,真正决定其安全性与有效性的核心环节,往往藏身于那些深耕行业数十年的三伏贴源头工厂。这些工厂不仅是传统工艺的守护者,更是现代品质标准的践行者,它们如何将古法智慧转化为可触达千家万户的产品?答案或许就藏在每一道工序的细节里。

在中医“冬病夏治”理论体系中,三伏贴的配伍与制作工艺是决定其价值的根基。源头工厂的角色,正是将这一理论转化为可标准化生产的产品。从药材选品到炮制加工,工厂需严格遵循古法记载的配比逻辑,例如药材的“君臣佐使”配伍原则,同时结合现代技术对原材料进行筛选和预处理。

以某拥有30年历史的头部工厂为例,其建立了覆盖全国的道地药材种植基地,确保每一批药材的产地、采收季节均符合《本草纲目》等典籍的记载。在原料入库环节,工厂采用光谱检测技术与人工经验双重把关,剔除杂质并控制含水率,这种“科技+传统”的模式,让古法工艺的严谨性得以延续。

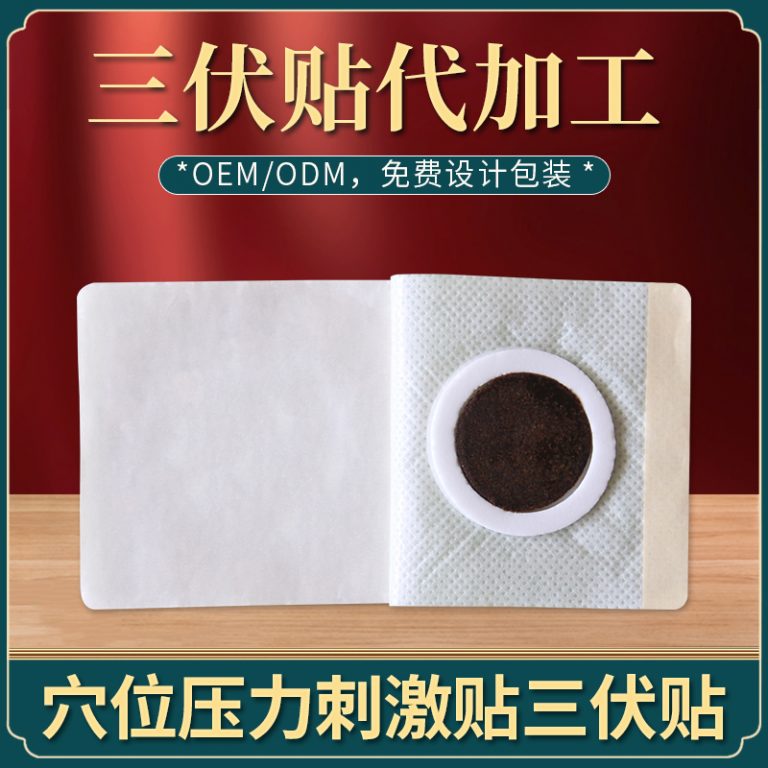

传统三伏贴的制作涉及药材粉碎、熬制、摊涂、成型四大核心步骤。在源头工厂的生产线上,这些工序既保留了手工制作的精髓,又通过技术升级提升了效率与安全性。例如药材粉碎环节,部分工厂引入低温超微粉碎设备,在避免高温破坏有效成分的同时,将药材细度控制在200目以上,远超传统石臼研磨的标准。

而在膏体熬制阶段,工厂通过智能温控系统精准复刻古法“文武火交替”的熬制节奏。以某工厂的专利工艺为例,其采用分段式加热技术,将熬制时间从传统8小时缩短至5小时,但药液浓度反而提升了15%。这种创新并非对传统的颠覆,而是借助现代技术弥补人工操作的变量风险。

真正的源头工厂,绝不会止步于生产流程的优化。在行业标准尚未完全统一的现状下,头部企业早已建立起高于国家标准的内部质检体系。从原料入库到成品出厂,一次三伏贴的生产需经历至少23项检测,包括微生物限度、皮肤刺激性、贴敷黏着力等关键指标。

某工厂的质检实验室曾公布过一组数据:每年检测的药材批次中,有近12%因重金属含量超标被退回;而成品贴剂的皮肤贴合度测试需经过200人次以上的真人实测。这种近乎苛刻的标准,正是源头工厂区别于代工企业的核心价值——将品质把控的主动权牢牢掌握在自己手中。

随着大健康产业的升级,三伏贴源头工厂正逐步从单一生产商转型为全产业链服务商。部分工厂开始构建数字化追溯系统,通过二维码实现从药材种植到终端消费的全流程透明化。消费者扫码即可查看药材产地、生产日期、质检报告等关键信息,这种“阳光化生产”模式正在重塑行业信任体系。

更有前瞻性的工厂,已开始与科研机构合作开发新型透皮技术。通过研究不同体质人群的皮肤渗透差异,研发出分区渗透贴片,使得有效成分的吸收效率提升30%以上。这种创新不是对传统的背离,而是让古老智慧更好地适配现代人的体质特征。

作为产业链的源头,头部工厂承担着更重的行业责任。某企业连续五年发布《三伏贴生产白皮书》,公开原料采购标准、工艺改进方向等重要信息,推动行业建立更规范的生产准则。同时,这些工厂还通过建立中医药文化教育基地,向公众普及三伏贴的正确使用场景,避免因不当使用引发的争议。

在环保领域,领先工厂已实现生产废弃物100%资源化利用。药材残渣经特殊处理后转化为有机肥料,重新输送到合作种植基地;包装材料则采用可降解的玉米淀粉基材。这种闭环生态不仅降低了生产成本,更让传统养生方式与可持续发展理念达成完美契合。

当我们在三伏天将一片贴剂轻敷于穴位时,或许不会想到,这方寸之间的产品背后,凝结着数十道工序的匠心打磨。从道地药材的严选到智能化的生产体系,从恪守古法的执着到拥抱创新的勇气,三伏贴源头工厂正在书写传统中医药现代化的全新篇章。它们的存在,不仅让千年智慧得以传承,更让当代人能以更安全、更便捷的方式感受中医文化的博大精深。